Wir setzen auf Fortschritt und automatisieren Teilbereiche unserer Produktion. Besonders in der Herstellung von technischer Keramik bringt die Automatisierung spannende Anforderungen mit sich. Von der Empfindlichkeit der Grünlinge bis hin zu präzisen Qualitäts-Kontrollen – in diesem Blog zeigen wir, warum die Automatisierung in der Technischen Keramik so anspruchsvoll ist und wie wir Lösungen dafür finden.

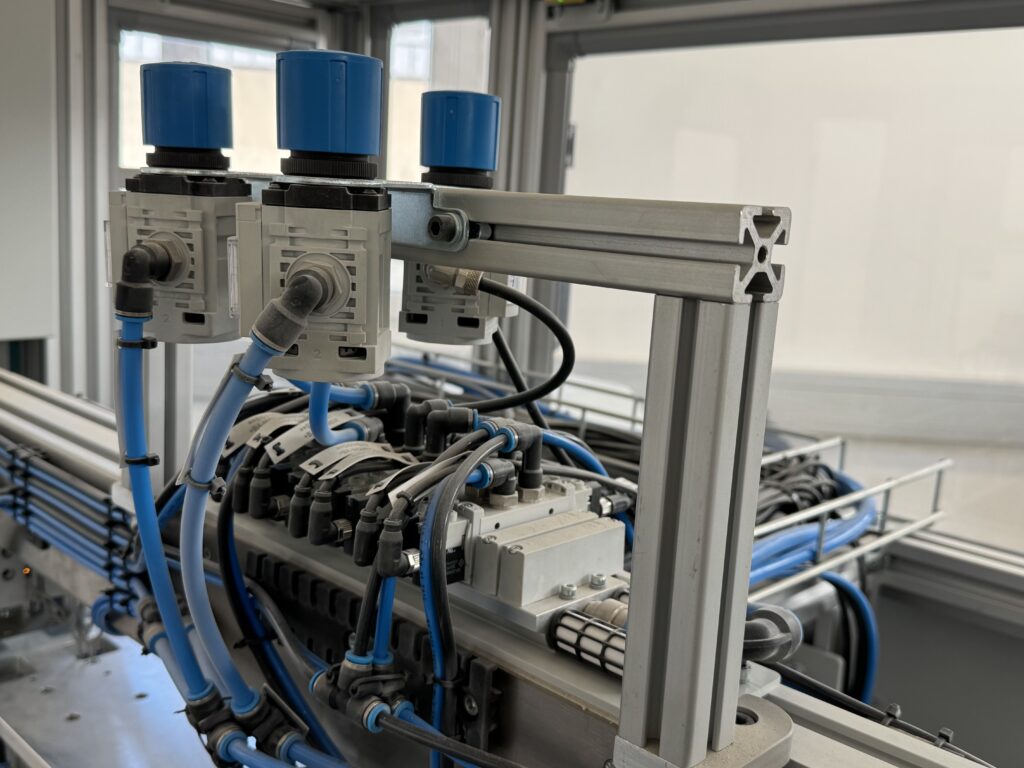

Zum 75. Firmenjubiläum haben wir im Jahr 2024 in zwei hoch innovative, vollautomatische Produktionsanlagen investiert. Mit diesen Anlagen können wir die Herausforderungen bei der Fertigung filigraner keramischer Bauteile noch besser bewältigen. Neben der erheblichen Produktivitäts-Steigerung, konnten damit auch der Material-Einsatz durch deutlich weniger Verschnitt sowie insgesamt die Qualität der Bauteile verbessert werden. Hier können Sie sich das Video zur neuen Anlage ansehen.

Die Herausforderungen der Automatisierung

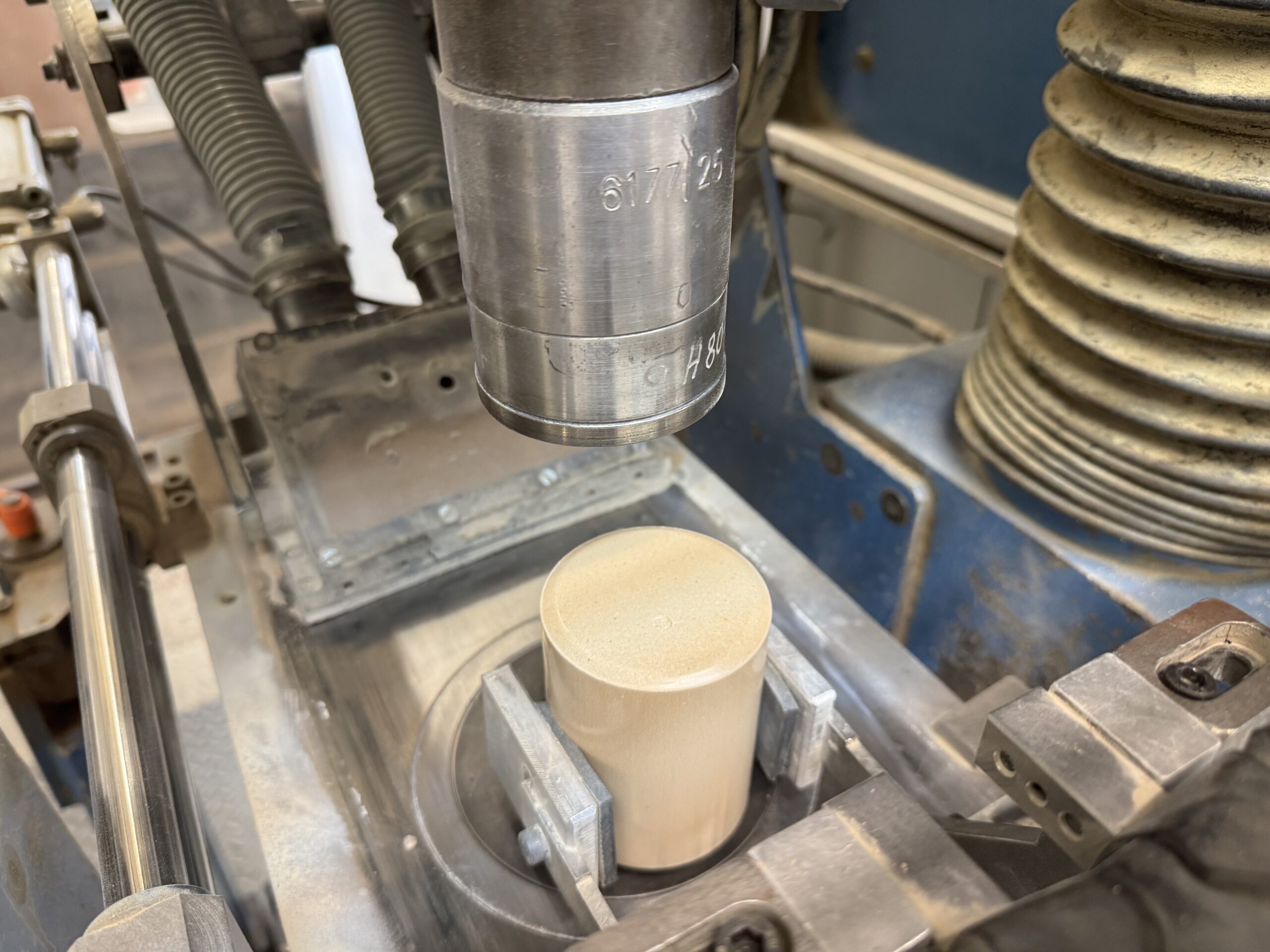

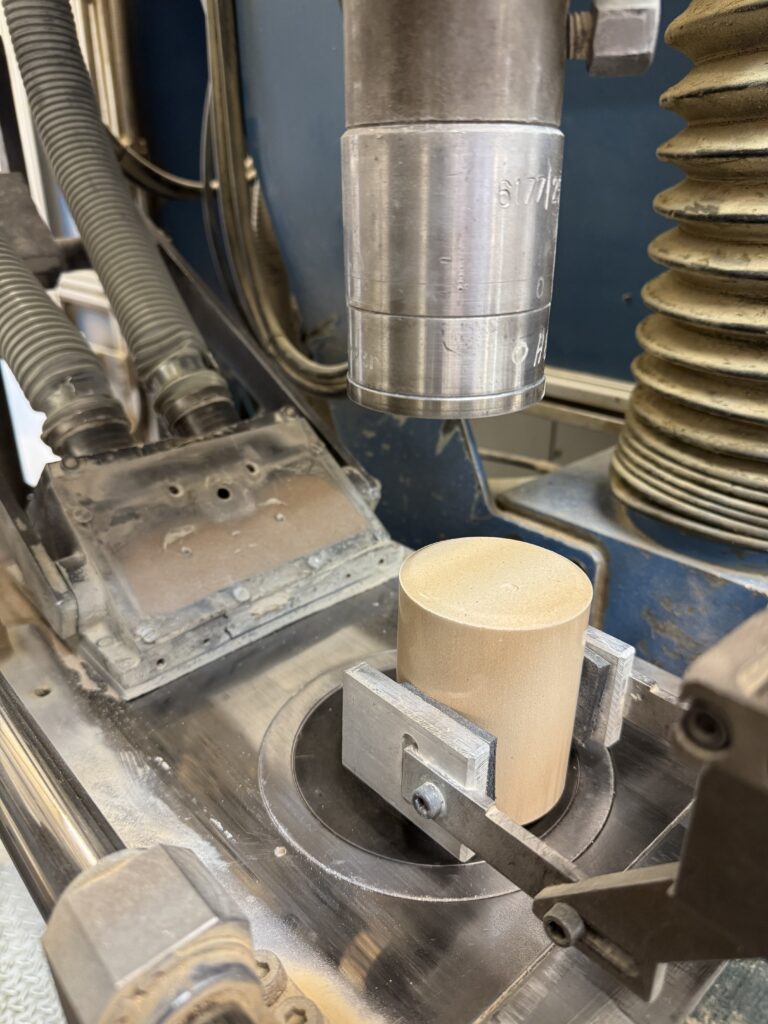

Wir gehen mit der Zeit und möchten weitere Bereiche unserer Produktion automatisieren. Für die Herstellung von Technischer Keramik ist die Automatisierung jedoch besonders anspruchsvoll. Denn die „Grünlinge“, das sind die ungebrannten bzw. ungesinterten Rohlinge, sind sehr empfindlich und können sich leicht verformen oder Risse bekommen. Automatisierungs-Systeme müssen daher sehr präzise und vorsichtig arbeiten, was komplexe Robotik und Sensorik erfordert. Für Anlagenbauer stellt der besondere Werkstoff eine große Herausforderung dar. Sie müssen über den Tellerrand blicken und sich Wissen über die Eigenschaften des Materials aneignen.

Die Herausforderungen der Automatisierung in der Produktion Technischer Keramik sind auf folgende Faktoren zurückzuführen:

Mechanische Empfindlichkeit der Grünlinge

Grünlinge sind spröde und empfindlich gegenüber mechanischen Belastungen. Während der Verarbeitung, wie beim Transport, Handling oder bei automatisierten Bearbeitungs-Schritten, können sie leicht brechen oder Risse bekommen.

Automatisierungs-Systeme müssen daher sehr präzise und vorsichtig arbeiten, was komplexe Robotik und Sensorik erfordert.

Heterogenität der Materialien

Technische Keramiken werden aus einer Vielzahl von Materialien hergestellt, die in ihrer Zusammensetzung und Verarbeitung variieren können. Diese Variabilität führt dazu, dass die Eigenschaften der Grünlinge (z. B. Festigkeit, Porosität, Feuchtigkeitsgehalt) unterschiedlich sein können.

Automatisierungssysteme müssen anpassungsfähig sein, um mit diesen Materialvariationen umgehen zu können.

Komplexe Geometrien

Technische Keramiken werden oft in komplexen Formen hergestellt, die hohe Präzision erfordern. Das Formen, Pressen oder Spritzgießen solcher Teile erfordert maßgeschneiderte Werkzeuge und Maschinen.

Automatisierungssysteme müssen in der Lage sein, solche Präzisionsanforderungen zu erfüllen, was ihre Konstruktion und Programmierung erschwert.

Trocknungs- und Schrumpfungsprozesse

Grünlinge enthalten Feuchtigkeit, die während der Trocknung entweicht, was zu Schrumpfung und potenziellen Verformungen führt.

Automatisierte Prozesse müssen dies berücksichtigen und oft auf Schrumpfung und geometrische Veränderungen reagieren, um Passgenauigkeit und Qualität zu gewährleisten.

Oberflächenempfindlichkeit

Die Oberfläche der Grünlinge ist oft empfindlich gegenüber Kratzern, Abdrücken oder Kontaminationen. Fehler in der Oberfläche können die Funktionalität und Festigkeit des Endprodukts beeinträchtigen.

Automatisierte Handling-Systeme müssen daher speziell konzipiert sein, um Schäden zu vermeiden.

Prozessüberwachung und Qualitätskontrolle

Keramische Grünlinge weisen oft subtile Defekte wie Mikrorisse oder Inhomogenitäten auf, die schwer zu erkennen sind. Eine automatisierte Qualitätskontrolle erfordert fortschrittliche Technologien wie Bildverarbeitungssysteme oder ultraschallbasierte Prüfungen.

Die Implementierung solcher Systeme ist technisch und wirtschaftlich anspruchsvoll.

Flexibilität der Fertigung

In der technischen Keramik gibt es häufig kleinere Produktionsserien und eine große Bandbreite an individuellen Anforderungen. Eine Automatisierung muss daher sehr flexibel gestaltet sein, um wechselnde Produkt-Designs und Prozesse abzubilden.

Kosten der Automatisierung in der Technischen Keramik

Oft sind die zu fertigenden Serien zu klein, um die Kosten einer Automatisierung allein zu tragen. Daher suchen wir ständig nach ähnlichen Bauteilen, um ein Portfolio zu erstellen, in dem sich die Investition in eine Vorrichtung oder Maschine insgesamt rechnet.

Ausblick

Automatisierung bedeutet für unsere Produktion nicht nur Prozesse zu optimieren, sondern in einigen Fällen auch eine komplett neue Technologie zu entwickeln. Die enge Zusammenarbeit mit Anlagen-Bauer ist für uns essenziell, weil das Material schwierig ist und die möglichen Probleme bei einzelnen Prozess-Schritten im besten Fall bereits bei der Konstruktion erkannt und verhindert werden. Optimierungen während der Inbetriebnahme müssen auch in enger Abstimmung erfolgen, um einerseits die Fehler-Wahrscheinlichkeit zu minimieren und andererseits die Kosten im Griff zu halten. Auch die Forschung zur Automatisierung in der Keramikproduktion möchten wir vorantreiben. Daran arbeiten wir gemeinsam mit dem Robotic-Zentrum des MCI Innsbruck. Die Studenten erheben das Potenzial bei uns in der Produktion, legen Schwerpunkte fest mit dem Ziel, einen Funktionsprototypen zu bauen. Dieser wird anschließend bei uns getestet und den Start der Automatisierungs-Offensive darstellen. Wir freuen uns auf die ersten Ergebnisse!

Resümee: Automatisierung in der Technischen Keramik

Die Automatisierung der Herstellung von technischer Keramik, insbesondere beim Umgang mit Grünlingen, erfordert spezialisierte Technologien und eine präzise Steuerung, um die empfindlichen Eigenschaften der Werkstücke zu berücksichtigen. Entscheidend sind dabei die enge Zusammenarbeit mit Anlagenbauern sowie innovative Forschungskooperationen. Zudem spielt die Entwicklung neuer Technologien eine wichtige Rolle, da sie ein vorsichtiges Handling ermöglichen, eine intelligente Prozessüberwachung sicherstellen und gleichzeitig anpassungsfähige Maschinen integrieren.