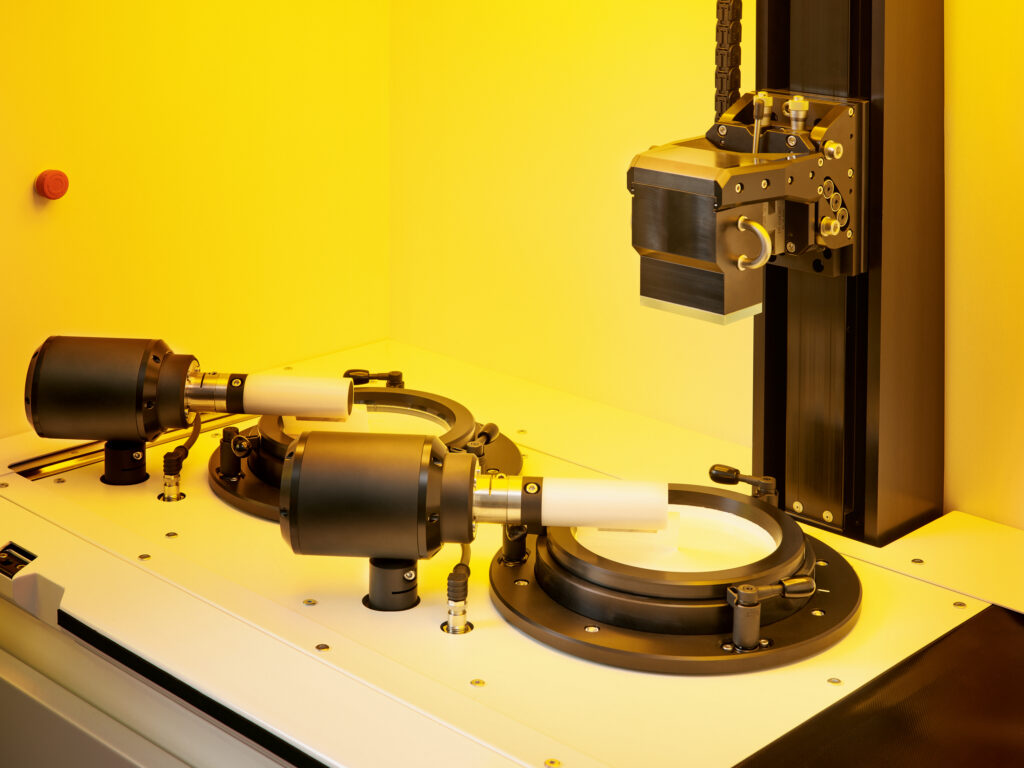

Eine besondere Herausforderung, vor der wir bei Steka immer wieder stehen, ist die Bearbeitung keramischer Werkstoffe nach dem Sintern. Wir versuchen, die erforderlichen Bearbeitungsschritte in der Formgebung keramischer Bauteile möglichst vor dem Sinterprozess durchzuführen, da sich danach die Bearbeitung wesentlich aufwendiger gestaltet und nur noch mit speziellen Werkzeugen und Verfahren möglich ist. Wir haben uns dieser Problematik angenommen und uns in letzter Zeit intensiv mit zwei unterschiedlichen Technologien beschäftigt, um gesinterte Keramik zu schneiden und Konturen aufzubringen: dem Wasserstrahl- und Laserschneiden.

Die Vor- und Nachteile der beiden Varianten

Im direkten Vergleich im Praxistest fällt zunächst auf, dass die Bearbeitung mit Laser etwa zehnmal teurer als das Wasserstrahlschneiden kommt. Wenn also die Kosten eines Produkts im Vordergrund stehen, geht der erste Punkt eindeutig auf das Wasserkonto. Allerdings ist bezogen auf die Genauigkeit der Laser unschlagbar: Die Toleranz liegt nach unserer Erfahrung bei +/- 0,05 mm und in manchen Fällen sogar +/- 0,02 mm, ein absoluter Pluspunkt für diese Methode. Im Vergleich dazu liegt der Toleranzbereich beim Wasserstrahlschneiden bei etwa +/- 0,2 mm.

Beim Wasserstrahlschneiden konnten wir beobachten, dass der Schneidspalt konisch verläuft und bei Schichtdicken bis zu 6 mm sehr deutlich zu sehen ist. Beim Laserschneiden hingegen liegt die maximale Dicke der zu schneidenden Keramik bei 2 mm. Auf den ersten Blick negativ aufgefallen sind uns dunkle Verfärbungen, die beim Lasern an der Schnittfläche bei manchen keramischen Werkstoffen aufgetreten sind. Allerdings konnten diese durch ein Nachsintern der Teile rückstandslos entfernt werden, was aber einen zusätzlichen Arbeitsschritt bedeutet und sich wieder negativ auf die Kosten auswirkt.

Das optimale Ausgangsmaterial

Für die Bearbeitung mittels Laserschneiden sind am Markt gewöhnliche Substratplatten in unterschiedlichen Dicken und Abmessungen verfügbar. Am gängigsten sind hier Aluminiumoxid in Reinheitsgraden bis 99,9 % sowie Zirkonoxid. In unserer Fertigung sind wir auf das Trockenpressen und das Strangpressen spezialisiert, deshalb haben wir uns speziell mit unseren wichtigsten Werkstoffen – Steatit und Cordierit – in unseren Versuchen befasst. Die Eigenschaften von Steatit kommen in der Elektrik und Elektronik, die von Cordierit (porös oder dicht) im Bereich der Elektrowärmetechnik zum Einsatz.

Unser Fazit

Wir sind positiv überrascht von den Erkenntnissen, die wir aus unserer Versuchsreihe gewinnen konnten: Beide Verfahren sind schnell umzusetzen und in der Durchführung relativ einfach und unproblematisch zu handhaben. Dieser Umstand ist vor allem für die Fertigung von Prototypen attraktiv. Aber auch für Serienbauteile sind sowohl das Wasserstrahl- als auch das Laserschneiden absolut geeignet. Ob das eine oder andere Verfahren zur Anwendung kommt, hängt demnach von der Gewichtung Kosten versus Präzision ab – je nachdem, was bei dem jeweiligen Endprodukt mehr im Fokus steht.

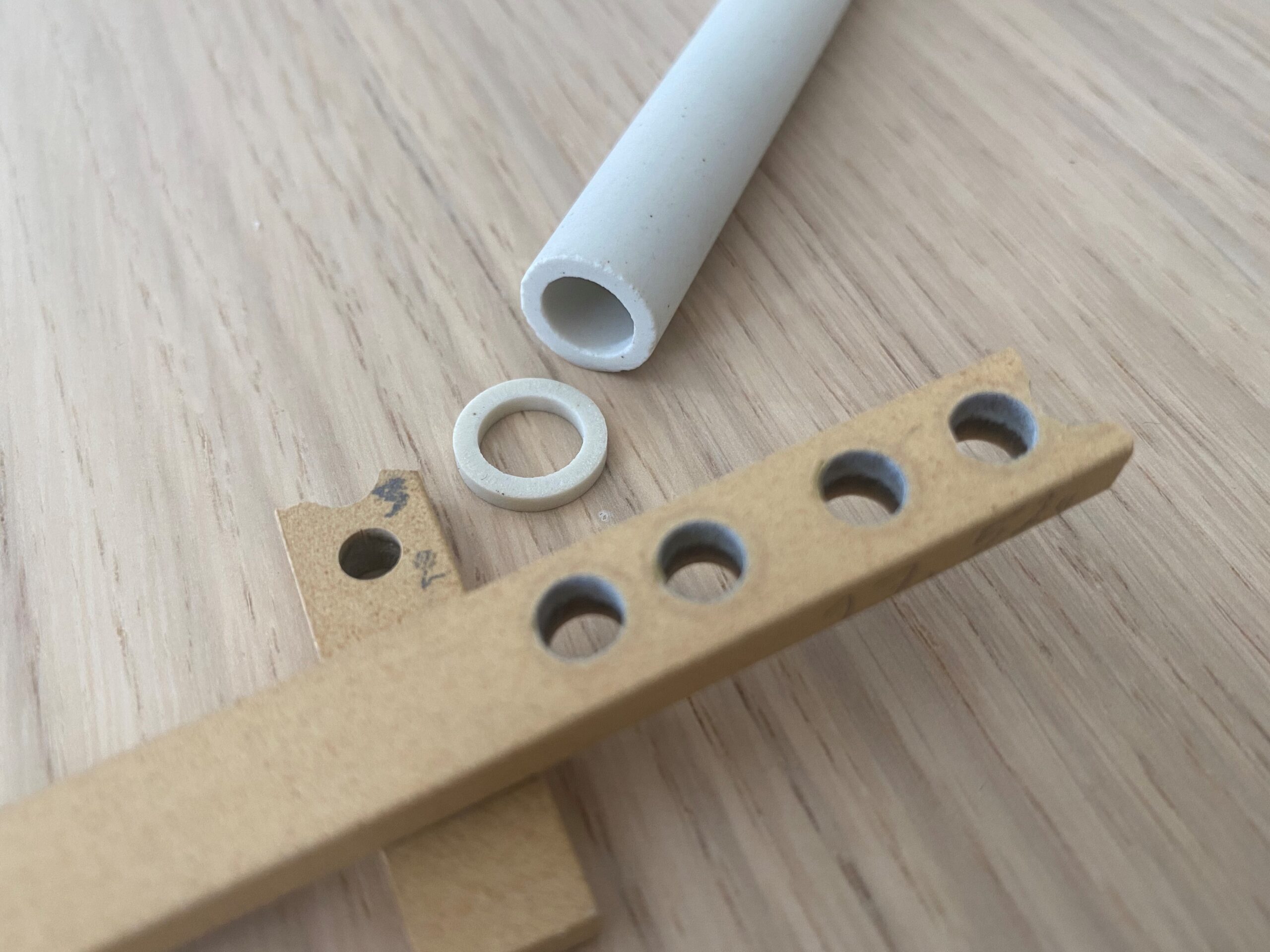

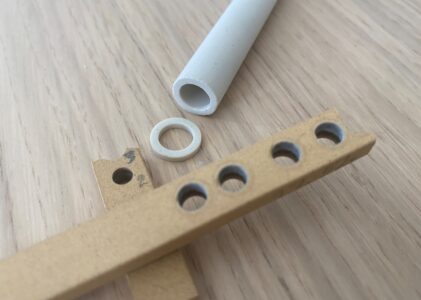

(Noch) ungelöst scheint uns das beste Vorgehen beim Schneiden von Rohrgeometrien. Die geometrischen Merkmale im Querschnitt und unterschiedliche Wandstärken bei Mehrlochrohren werden für den Wasserstrahl wie auch für den Laser schnell zum Problem. Wir werden an der Thematik auf jeden Fall dranbleiben und auch für diese Herausforderung die beste Lösung finden.